液氮管道的材料選擇至關重要,。通常建議使用不銹鋼或銅材質,,這些材料在低溫下能夠保持良好的機械性能和耐腐蝕性,。例如,不銹鋼管道的推薦厚度為2mm至3mm,,而銅管道的壁厚則應在1.5mm至2mm之間。在選材時,,還需考慮管道的壓力等級,,常用的液氮工作壓力為0.1MPa至0.2MPa,因此所選材料的抗壓強度需滿足這一要求,。

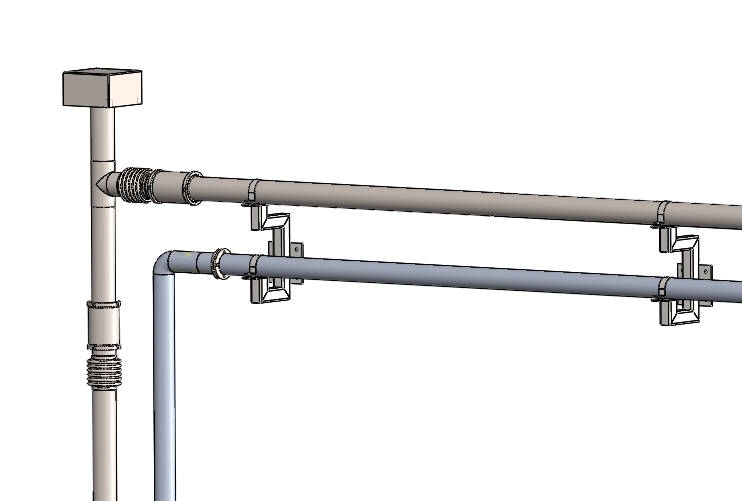

在安裝前,,管道的支撐及固定也是一個重要環(huán)節(jié)。管道每隔2米需要設置支架,支架的設計承載能力應大于管道自重及液氮的重量,。此外,,支架的材料應與管道材料一致,以避免因不同材料間的熱膨脹率差異導致的結構問題,。

管道的連接方式通常采用焊接和法蘭連接,。焊接時,焊縫的寬度應不少于5mm,,且焊接過程中需保持溫度在10℃以下,,以防止焊接部位的熱影響區(qū)變形。法蘭連接時,,法蘭的標準應符合GB/T9117-2010,,推薦使用平面法蘭,并確保法蘭間隙不超過1mm,。

在實施管道安裝時,,配件的選擇和安裝也至關重要。液氮管道中常用的配件包括閥門,、過濾器和膨脹節(jié),。閥門的質量標準應符合GB/T12224-2005,通常推薦使用球閥或閘閥,,工作溫度范圍應在-196℃至+50℃之間,。過濾器的過濾精度應不低于40μm,以保證液氮的純度,,減少對設備的損害,。

液氮管道的保溫措施也不容忽視。保溫材料通常采用聚氨酯或玻璃棉,,其厚度建議為50mm至100mm,。同時,保溫層外部需加設保護層,,如鋁合金外殼,,以防止機械損傷和環(huán)境侵蝕。

在完成安裝后,,管道系統(tǒng)的壓力測試是必要的步驟,。測試壓力一般應為工作壓力的1.5倍,即0.15MPa至0.3MPa,。測試持續(xù)時間應不少于30分鐘,,期間需觀察是否存在泄漏現(xiàn)象。若發(fā)現(xiàn)泄漏,,需立即進行修復并重新測試,。

除了上述步驟,,定期的檢修與維護也同樣重要。建議每年對液氮管道進行一次全面檢查,,包括視覺檢查,、壓力測試和保溫層的完好性檢查。特別是在極端天氣條件下,,需加強對管道的監(jiān)控,,以確保其正常運行。

在實際操作中,,液氮管道的安裝與維護還需遵循相關的安全規(guī)范,。操作人員必須佩戴適當?shù)膫€人防護裝備(PPE),如防護眼鏡,、手套及絕緣靴,。進入液氮管道工作區(qū)域時,應確?,F(xiàn)場通風良好,,以防止氣體積聚引發(fā)事故。

此外,,液氮管道的安裝過程中,,需與相關部門進行協(xié)作,例如消防安全部門和環(huán)保部門,,確保所有操作符合當?shù)胤煞ㄒ?guī),。特別是在大型工業(yè)項目中,各項審批和檢測程序不可忽略,。

整體而言,,液氮管道的安裝要求和方法涉及多個環(huán)節(jié),從材料選擇到連接方式,,再到保溫與維護,每一步都需嚴格按照標準執(zhí)行,,以確保液氮輸送的安全性和有效性,。